Le secteur automobile connaît une révolution majeure grâce aux innovations en matériaux de carrosserie, où la quête de légèreté ne se limite plus à un simple enjeu esthétique, mais s’impose comme un levier essentiel pour améliorer la performance, la sécurité et l’écologie des véhicules. Les constructeurs tels que Peugeot, Renault ou Citroën intègrent désormais des matériaux composites et alliages avancés, tandis que des acteurs industriels comme Valeo, Faurecia, Plastic Omnium, Safran et Saint-Gobain contribuent activement à ces avancées. Ces innovations redéfinissent la manière de concevoir et de fabriquer les carrosseries, annonçant une nouvelle ère où robustesse et écoconception cohabitent harmonieusement.

Innovations technologiques dans les matériaux composites pour carrosseries légères et résistantes

Depuis quelques années, les matériaux composites sont au cœur des efforts d’allègement des carrosseries automobiles. Grâce à une combinaison sophistiquée de fibres de carbone associées à des polymères avancés, ils permettent d’obtenir une rigidité exceptionnelle tout en réduisant significativement le poids. Cette évolution dépasse largement les limites des alliages métalliques traditionnels, notamment les aciers et même certains alliages d’aluminium qui, bien que performants, peinent à rivaliser avec le rapport résistance/poids offert par les composites.

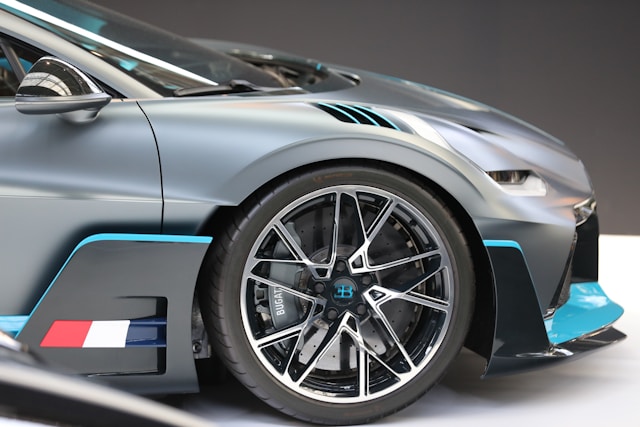

Les composites à base de fibres de carbone offrent une excellente résistance à la fatigue et à la corrosion, ce qui garantit une durabilité accrue des véhicules. Cette caractéristique est primordiale pour des marques comme Bugatti, qui exigent une performance et une fiabilité extrêmes. Par ailleurs, ce type de matériaux améliore la capacité d’absorption des impacts lors d’accidents, renforçant ainsi la sécurité passive. Pour les constructeurs généralistes tels que DS Automobiles, l’intégration de ces composites représente un moyen efficace de satisfaire les normes environnementales tout en conservant un haut niveau de sécurité.

L’emploi d’alliages d’aluminium nouvelle génération complète ces avancées. Les alliages développés récemment offrent non seulement une meilleure résistance mécanique, mais aussi une résistance renforcée à la corrosion, décisive pour prolonger la durée de vie des carrosseries en conditions climatiques variées. Citroën ou Renault exploitent ces matériaux pour équilibrer coût, légèreté et durabilité, favorisant ainsi une efficacité énergétique accrue sans sacrifier la robustesse.

Les polymères thermoplastiques avancés ne sont pas en reste. Avec leur capacité à résister aux chocs et aux variations climatiques, ils diminuent les besoins d’entretien et de réparation, contribuant à une durabilité renforcée des véhicules tout en s’adaptant à des designs plus audacieux et personnalisés. Ces matériaux sont très prisés dans le secteur des véhicules électriques, où la réduction de poids est souvent synonyme d’augmentation de l’autonomie.

Ces avancées en matériaux composites et polymères illustrent parfaitement comment une approche innovante peut concilier légèreté et performance, tout en répondant aux objectifs environnementaux et aux attentes du marché en termes de sécurité et de confort.

Techniques de conception assistées par IA et simulation numérique pour optimiser la performance des carrosseries

En parallèle de la recherche sur les matériaux, les méthodes de conception automobile ont connu une véritable révolution grâce aux technologies numériques. L’intégration de l’intelligence artificielle dans la simulation structurelle permet désormais d’optimiser les carrosseries au niveau microscopique, réduisant la masse sans compromettre la solidité.

Les équipes d’ingénieurs chez Peugeot et Valeo exploitent ces outils pour prédire le comportement des matériaux composites sous différentes contraintes. Cette modélisation avancée réduit le besoin d’essais physiques, coûteux en temps et en ressources, et accélère considérablement le développement de nouveaux modèles. En outre, la simulation en temps réel facilite l’élaboration de structures intelligentes capables de modifier leur rigidité selon les conditions de conduite ou les impacts.

Ces « structures adaptatives » intègrent des capteurs qui détectent la gravité d’un choc et ajustent la déformation de la carrosserie pour maximiser l’absorption d’énergie. Cette innovation se traduit par une amélioration notable de la sécurité passive, car les structures peuvent réduire les forces transmises aux occupants et limiter les dégâts matériels. Saint-Gobain et Safran collaborent étroitement avec les constructeurs sur ces technologies innovantes, développant des capteurs et matériaux intelligents intégrés aux carrosseries.

Par ailleurs, l’usage de l’intelligence artificielle dans la conception permet une personnalisation accrue des véhicules. Pour un groupe comme Plastic Omnium, cette technologie offre la possibilité de concevoir des carrosseries sur mesure selon les besoins du client tout en respectant les normes de sécurité et d’efficacité énergétique. Cette démarche combine innovation technique et exigence commerciale, répondant à la demande croissante de personnalisation dans l’automobile, notamment dans le haut de gamme et les véhicules sportifs.

Procédés de fabrication additive et éco-responsables pour une production durable de carrosseries

La fabrication additive, ou impression 3D, bouleverse profondément la production de carrosseries automobiles. Cette technique permet de réaliser des pièces complexes en une seule opération, avec un minimum de gaspillage de matière. Les entreprises de pointe comme Faurecia et Plastic Omnium investissent massivement dans ces procédés pour concevoir des éléments de carrosserie aux géométries complexes qui seraient impossibles ou très coûteuses à fabriquer avec des méthodes classiques.

Par cette technologie, les pièces en matériaux composites ou polymères avancés sont fabriquées avec une précision exceptionnelle, optimisant ainsi la robustesse tout en limitant le poids. Par exemple, il est possible de créer des structures creuses internes qui conservent les propriétés mécaniques nécessaires tout en réduisant considérablement la masse. Cette innovation a un impact direct sur la performance et la réduction des émissions de CO₂ des véhicules.

Au-delà des gains techniques, la fabrication additive s’intègre parfaitement dans une démarche éco-responsable. Les procédés actuels réduisent significativement la consommation d’énergie comparativement aux techniques conventionnelles. En outre, le recours à des matériaux recyclables ou biosourcés fait partie intégrante de cette évolution. Materi’act, une entreprise liée à Saint-Gobain, se distingue notamment en développant des composites recyclés et biosourcés permettant de diminuer l’empreinte carbone des composants jusqu’à 20%, avec des perspectives d’amélioration encore plus ambitieuses d’ici 2030.

Cette approche industrielle transforme la chaîne d’approvisionnement, rendant la fabrication aussi agile qu’écologique, tout en répondant à la demande croissante des consommateurs et régulateurs pour des véhicules plus durables. Les prototypes de voitures conçus avec ces procédés démontrent déjà une meilleure intégration des innovations techniques et une réduction marquée des coûts liés à la production et à la réparation.

Matériaux innovants et nouvelle génération pour les performances des véhicules sportifs et électriques

Le domaine de l’automobile sportive illustre particulièrement bien l’impact des matériaux innovants sur la légèreté et la performance. Les constructeurs spécialisés et généralistes s’appuient sur des alliages avancés et des composites pour réduire la masse des structures tout en garantissant une très haute résistance.

Des marques comme Porsche et Bugatti révolutionnent la conception de composants comme l’arceau de sécurité, en recourant à des fibres de carbone offrant une résistance extrême tout en limitant le poids au strict minimum. Cette démarche technique est cruciale pour atteindre des performances optimales tout en respectant les normes de sécurité les plus strictes.

Du côté des micro-voitures électriques, le projet Zigy illustre parfaitement la fusion entre matériaux composites thermoplastiques et fibres naturelles. Cette conception innovante, portée par des sociétés comme Plastic Omnium, vise à répondre aux exigences urbaines en proposant des véhicules ultra-légers de moins de 350 kilos, qui concilient durabilité, recyclabilité et efficacité énergétique.

Les batteries structurelles en fibres de carbone développées notamment à l’Université de Technologie de Chalmers en Suède, apportent une véritable révolution technologique. En intégrant la batterie directement dans la structure de la carrosserie, elles permettent d’économiser un volume et un poids considérables. Cette innovation soutient la tendance croissante vers les véhicules électriques, renforçant ainsi leur autonomie et la compacité des modèles.

Par ailleurs, les compositeurs du secteur travaillent activement à la conception de réservoirs robustes pour piles à hydrogène, grâce à leur excellente résistance à la pression et aux pressions extrêmes. Cette technologie ouvre la voie à une diversification des motorisations électriques, durable et efficace.